唯特偶小课堂 | 攻克焊接空洞难题,从这篇文章开始!

在电子制造领域,焊接可靠性是决定产品性能与寿命的关键环节,而空洞率则是影响焊接质量的核心指标。从消费电子到军工航天,空洞问题可能引发电气性能下降、机械强度减弱等一系列风险,甚至导致产品失效。

本文将深入分析空洞对焊接可靠性的危害,系统梳理空洞成因,并提出有效解决方案。

PART.01 空洞的危害

焊接过程中形成的空洞,看似微小却能对电子元件的性能与安全造成多维度冲击。从影响机制来看,空洞的危害主要体现在三大核心领域:

1. 电气性能

空洞会显著增加焊点电阻,引发焦耳热效应。局部过热不仅破坏电路稳定性,还会加速焊料氧化,形成 “电阻升高 - 过热 - 氧化加剧” 的恶性循环,尤其在高频信号传输场景中,空洞导致的阻抗不连续会直接造成信号失真,影响设备通信质量。

2. 机械强度

空洞区域易成为应力集中点。在热循环测试或实际使用中,温度变化引发的热胀冷缩会使空洞处产生裂纹,裂纹扩展后可能导致焊点断裂,破坏电子设备的结构完整性,对于汽车电子、工业设备等需承受振动、冲击的产品,这种风险更为突出。

3. 可靠性能

大电流应用场景下,空洞引发的局部过热可能烧毁焊点,导致短路故障;而在长期服役过程中,柯肯多尔空洞等特殊类型的空洞会随老化进程不断扩大,进一步降低焊点寿命,增加设备突发故障的概率。

值得注意的是,部分空洞可在一定程度上释放应力、减缓裂纹扩展,但从整体可靠性角度出发,空洞率的严格管控仍是焊接的核心需求。

PART.02 空洞的类型

空洞的形成并非单一因素导致,不同类型的空洞对应着不同的成因,需通过 “对症下药” 的方式制定解决方案。

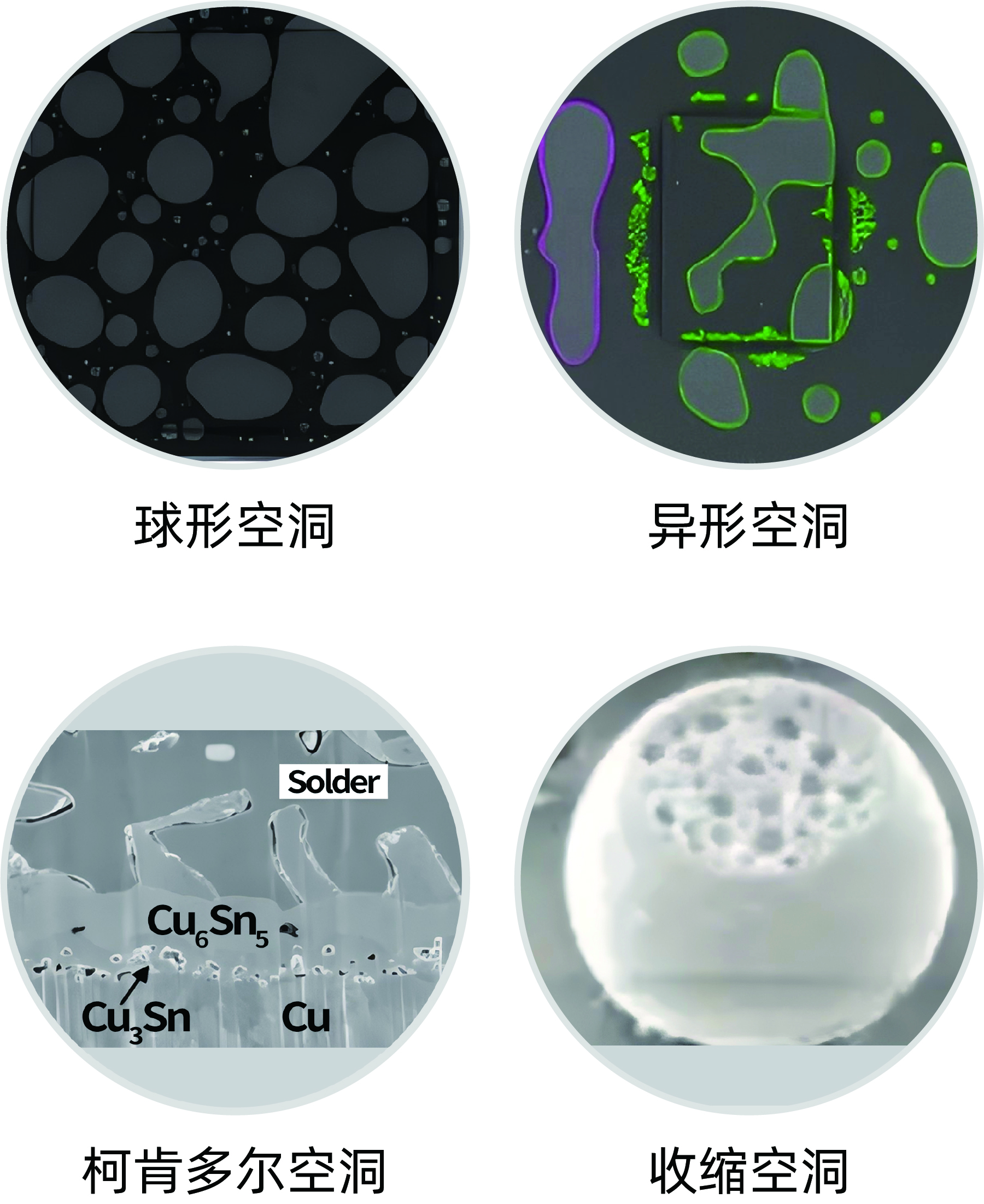

1. 根据形态与形成机制,可将空洞分为四类:球形空洞、异形空洞、柯肯多尔空洞、收缩空洞。

(1)球形空洞:多由气体滞留引发,气体主要来源包括以下三大类。

1. PCB 基板内树脂分子与宏观物理缺陷(如空隙、微裂纹)中储存的湿气。

2. 助焊剂中有机酸、无机酸与松香在去除金属氧化物时反应生成的水。

3. PCB 与焊膏在存储、使用过程中吸收的环境湿气(吸收程度与材料成分、环境温湿度及暴露时间相关)。

针对此类空洞,需从材料与工艺双管齐下:

材料端:选用低挥发助焊剂(如氢化松香),通过优化助焊剂配方减少气体生成;

工艺端:采用阶梯式预热,通过梯度升温促进溶剂与湿气充分挥发,避免气体在焊点内滞留。

(2)异形空洞:异形空洞的核心成因是焊盘污染、氧化或助焊剂活性不足,导致焊料无法均匀覆盖焊盘。异形空洞重点要解决润湿不良问题:

材料端:可选择润湿性更好的,同时采用合适沸点的溶剂载体增强助焊剂活性;

工艺端:引入等离子清洗技术,有效去除焊盘表面的氧化物与杂质,为焊料润湿创造良好条件。

(3)柯肯多尔空洞:由 Kirkendall 扩散效应形成,常见于长期高温老化场景 —— 两种不同材料的扩散速率差异会导致界面处产生空隙。解决这一问题的关键在于抑制金属扩散,以应对长期高温老化:

材料端:可在焊盘添加 Ni/Co 微合金,或选用含 Cu 的锡膏微合金,通过调整成分减缓 Cu 元素的扩散速度,从根源减少空洞生成。

(4)收缩空洞:收缩空洞多因焊料冷却速率过快导致,焊料在快速凝固过程中易因体积收缩形成空隙。通过调整工艺、优化冷却速率是收缩空洞的主要解决路径:需将冷却速率从常规的 3℃/s 降至 1℃/s,通过优化冷却曲线确保焊料均匀收缩,避免局部收缩不均产生空洞。

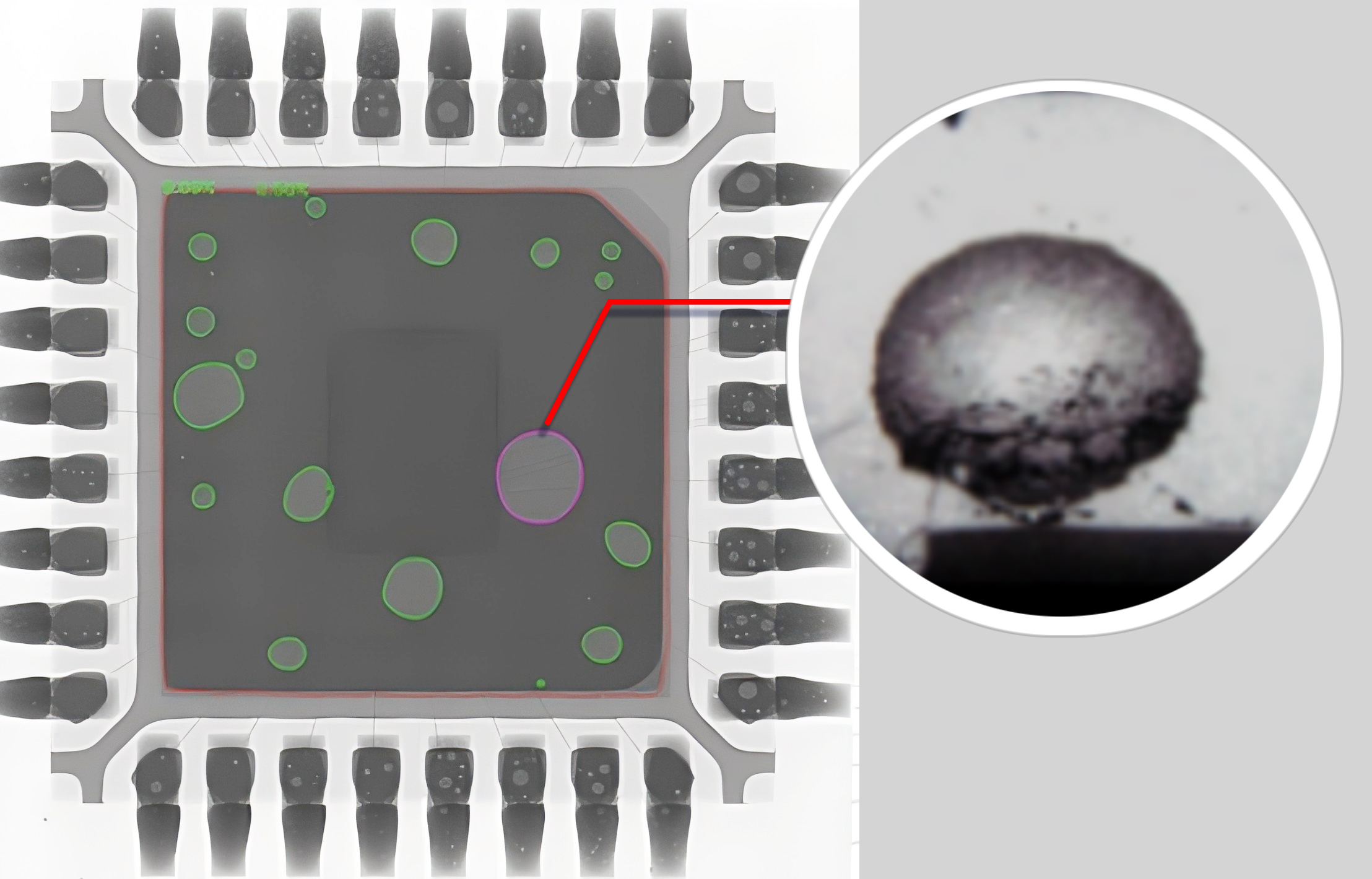

2. 根据空洞的边界轮廓、内部充盈物及对焊点可靠性的影响,我们又可将其分为良性空洞与恶性空洞。

(1)良性空洞

空洞边界轮廓清晰,空洞内部充盈无腐蚀性的中性气体。此类空洞只要其面积不过于超标,不会构成可靠性问题。

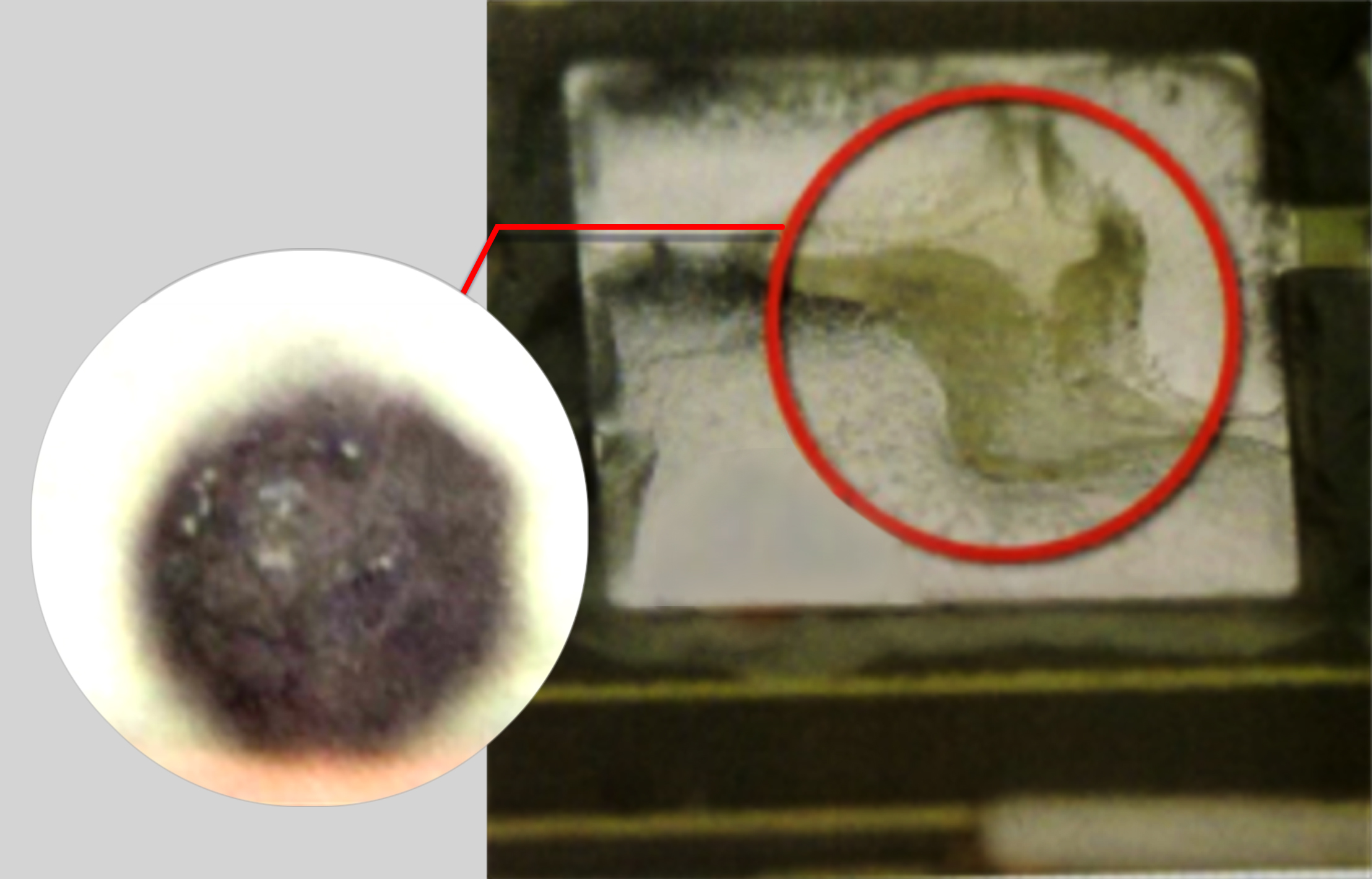

(2)恶性空洞

空洞边界轮廓模糊,空洞内部充盈含化学腐蚀性气体或化学腐蚀性污染物。出现此类空洞是不可接受的,因为会越过空洞边界,向周面焊料深层发生浸润性腐蚀,造成焊点内部不断被损坏,从而构成严重的可靠性隐患。

PART.03 唯特偶解决方案

针对各行业对空洞管控的严苛需求,唯特偶推出低空洞锡膏产品系列,并结合材料创新与工艺适配,为不同应用场景提供一站式空洞解决方案,其优势主要体现在以下维度:

(1)从源头控制空洞风险

唯特偶在材料选择与存储环节建立严格标准,从源头控制空洞风险,其中包括:选用低空洞、高可靠锡膏(如唯特偶WTO-LF9400-LV、SAC305YM333、WTO-9400A-HR等型号),同时提供完善的防潮防氧化指导 —— 锡膏需低温密封存储、合理回温,PCB 板与电子元器件需做好防潮措施,防止吸潮引发气体型空洞。

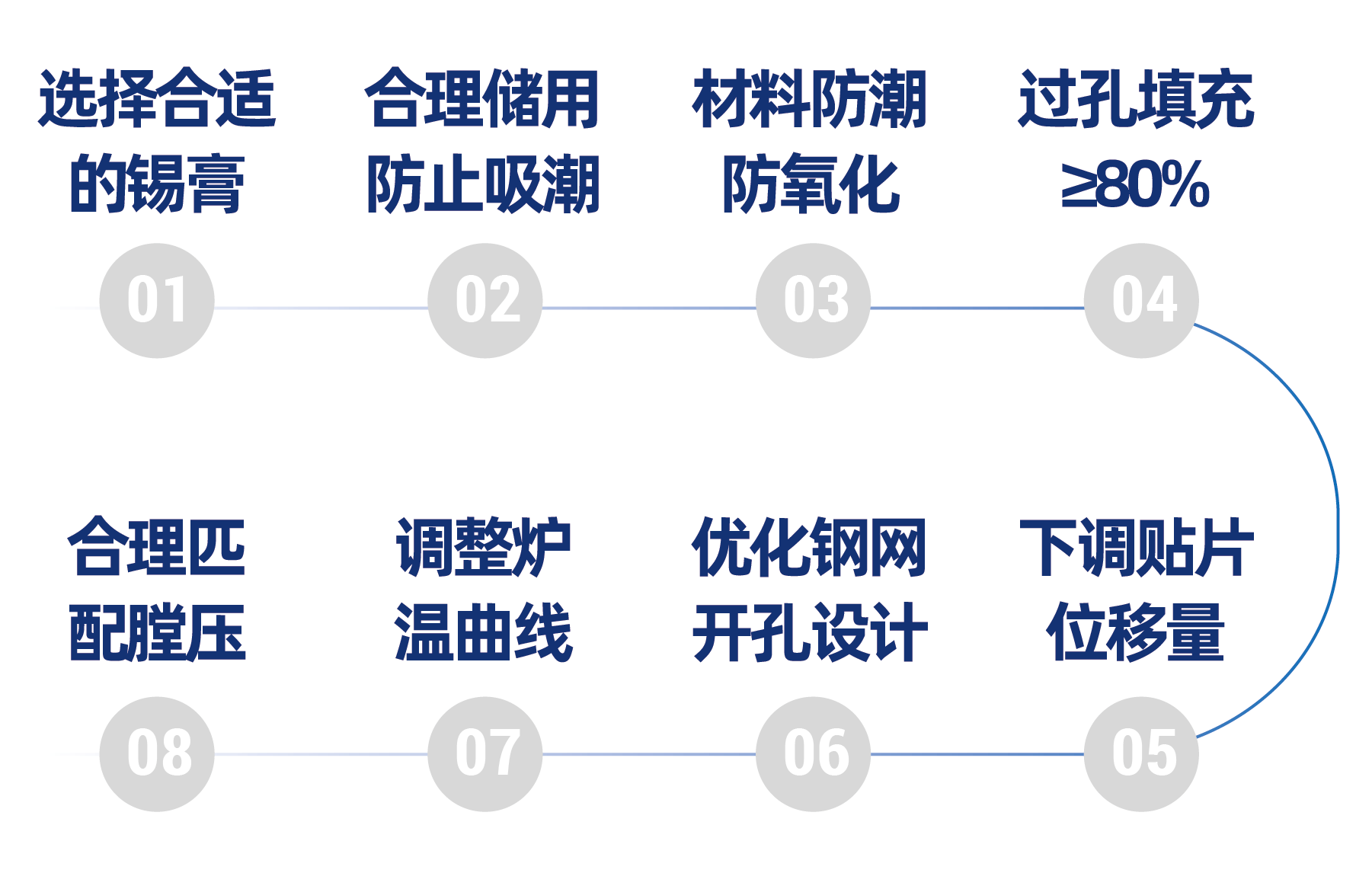

(2)定制化工艺管控

在工艺适配方面,唯特偶针对不同设备与产品特性,提供定制化参数建议,全方位减少空洞生成条件:

钢网开孔设计需增加大焊盘通气通道,同时确保足够锡量。

贴片压力与位移量需精准调控(位移量可适当下调 - 0.5-0.7mm,避免压力过小导致焊料分布不均)。

炉温曲线优化则需延长保温时间、将峰值温度控制在偏下限区间。

炉膛内压力与环境温湿度也需保持合理范围。

(3)适配多领域严苛标准

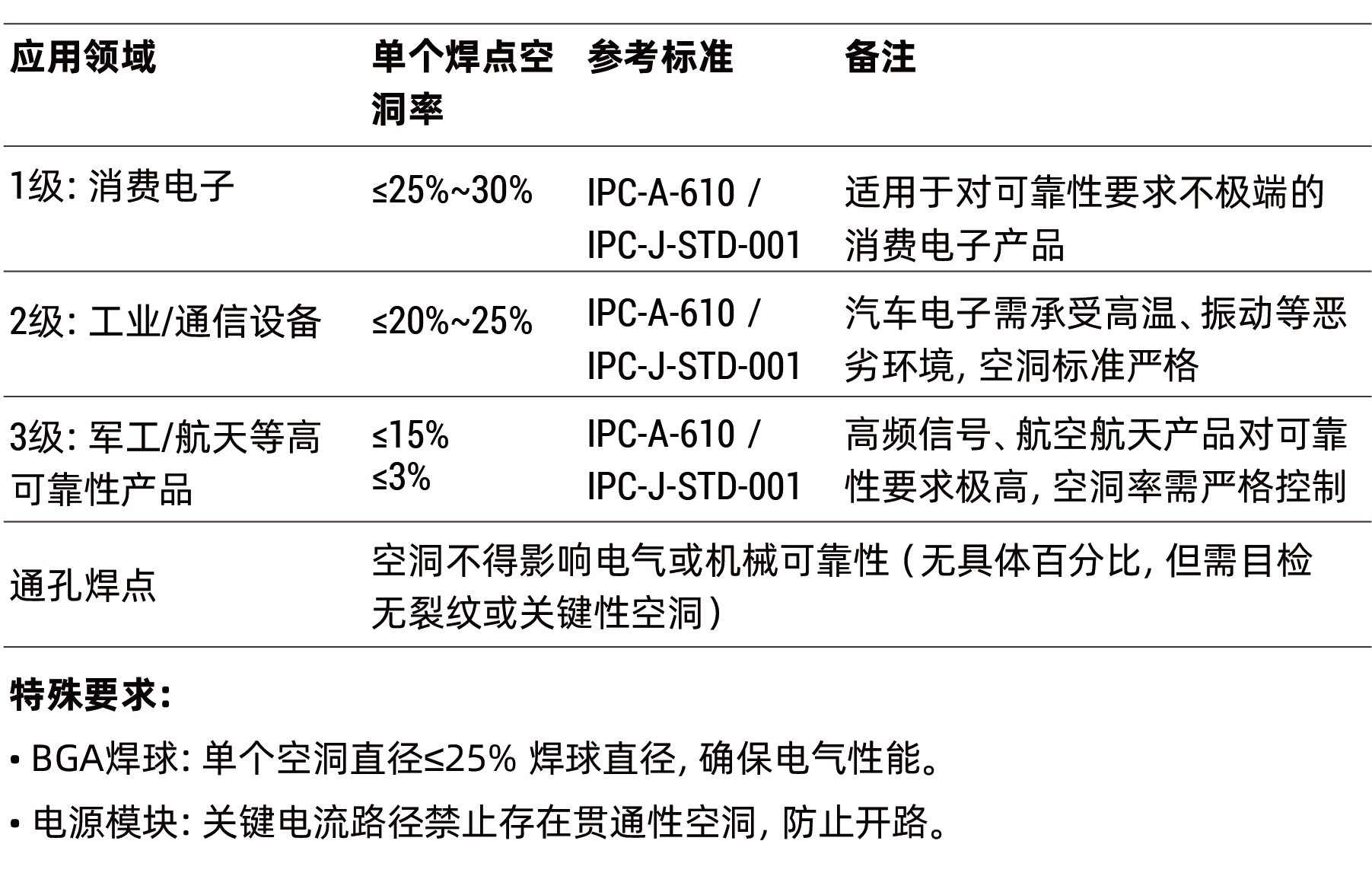

图:不同应用场景的空洞标准

不同行业对焊接可靠性的要求差异显著(通用标准如上图),唯特偶低空洞锡膏可精准匹配各领域的参考标准,满足从消费电子到军工航天的全场景需求:

1. WTO-9400-LV

多样的合金选择可适配不同焊接场景下的热膨胀系数需求,减少因材料热匹配差异导致的空洞;

可选细粒径粉末,能提升焊料与焊盘的接触面积,优化润湿效果,减少因润湿不良产生的异形空洞;

合理的金属与助焊剂比例可平衡助焊剂挥发量,避免过多气体滞留形成球形空洞。

该产品可满足消费电子、工业设备等多领域需求。

2. SAC305YM333

其合金配比在高温环境下具有稳定的金属扩散速率,能减缓柯肯多尔空洞的形成速度,适配长期高温服役的场景。

Type 4.5 和 Type 5的细粒径粉末可提升焊料流动性,促进焊料在焊盘上的均匀铺展,减少收缩空洞。

适宜的粘度能保证印刷时焊料成型性,避免因焊料塌陷导致的焊点内部空隙,同时助力焊料在回流过程中充分填充焊盘,降低空洞率。

该产品在保障低空洞的同时,兼顾环保与可靠性,适用于工业通信设备、汽车电子等领域。

3. WTO-9400A-HR

提供三种合金成分选择,不同 Ag 含量的合金可调节焊点的熔点与机械强度,适配不同温度区间的焊接工艺,减少因工艺温度波动导致的空洞。

细粒径粉末能增强焊料与焊盘的润湿结合,减少气体滞留空间。

对金属和助焊膏含量的控制更为精准,可进一步稳定助焊剂挥发速率与焊料凝固过程,降低空洞产生的随机性。

该产品在低空洞基础上同时保障了焊接可靠性,因此适用于对空洞率管控要求极高的军工、航天等领域,能在极端环境下维持焊点完整性,减少空洞引发的故障风险。

随着电子设备向小型化、高功率、高可靠性方向发展,焊接空洞的管控难度与重要性日益凸显。从空洞成因分析到材料工艺优化,每一个环节的精准把控都是提升焊接可靠性的关键。唯特偶低空洞锡膏系列凭借全链条的解决方案、多领域的标准适配能力,为企业攻克空洞难题提供了高效选择,助力电子制造行业实现更高质量、更稳定可靠的产品升级。